På jobb i 25 minusgrader – hele året

På det høyteknologiske logistikksenteret til Coop på Gardermoen finnes et av Norges aller største helautomatiske fryseanlegg. Her jobber de ansatte innendørs i 25 minusgrader. Hvordan holder de seg varme?

Det norske klimaet byr på varierte temperaturer – fra forholdsvis varme sommermåneder til potensielt bitende kulde om vinteren. Men innenfor veggene på det 52 000 kvadratmeter store fryseanlegget på hovedlageret til Coop på Gardermoen er det alltid kaldt.

– Inne på «frysa» hos oss er det 25 minusgrader hele året, forteller Are Willersrud, som tar oss med rundt på anlegget.

Willersrud er site manager i Witron, selskapet som har ansvaret for service og vedlikehold av Coops hovedlager. Herfra server Coop rundt 1150 dagligvarebutikker med mat og andre dagligvareartikler i sine seks kjedekonsepter.

Kald på jobb? Se vårt utvalg vinterklær her!

Norges største helautomatiske fryser

Anlegget til Coop er bygget opp av flere ulike temperatursoner for frukt og grønt, tørrvarer, kjølevarer og frossenvarer. Inne på fryselageret går esker med Coop-pizza, Hattings rundstykker og andre frysevarer rundt på transportpakkebåndene med imponerende presisjon i en rasende fart. Snart er varene klare til å bli lastet videre på bil, inn i butikkhyllene og videre ut til det norske folk.

Dette er en av Norges største frysere, og her er det til enhver tid mellom 25 og 30 minusgrader. Arbeid i dette miljøet er hverdagen til industrimekaniker Roy Kenneth Morsund. Er ikke det voldsomt kaldt? Nei, faktisk ikke, skal vi tro Morsund.

– Det er ikke noe stort problem med kulda. Vi er jo godt kledd. Det gjelder å ha på seg bra med klær og verneutstyr. Og man blir jo vant til det, sier han.

Driftsoperatør Roy Egil Knashaug i CLog og industrimekaniker i Witron, Roy Kenneth Morsund.

– Jeg fryser ikke så lett og tåler kulde greit. Men det er klart: Hvis du oppholder deg lenge på et så kjølig område blir du jo kald før eller siden uansett.

Kalde hender

Site manager Are Willersrud er klar på at det selvsagt skal godt gjøres å få det direkte behagelig når man jobber i så mange minusgrader. Men med riktig og nok tøy går det altså bra.

– De som jobber på frys har hele arbeidsdagen sin her. Da er det fullt ullundertøy fra topp til tå som gjelder, og balaklava som dekker til hals og hode. I tillegg har de et mellomlag, som ofte består av fleece, og ytterplagg i form av varm kjeledress, forteller Willersrud.

– I tillegg er gode hansker og sko veldig viktig. Alt du tar og står på inne på fryseområdet, som gulv, stiger, maskiner og verktøy, har jo samme temperatur som lufta rundt, forklarer han.

Den største utfordringen er vedlikeholdsarbeid på anlegget som innebærer «småskruing».

– Ved slikt arbeid finnes det ikke hansker som egner seg, og det er ikke til å unngå at du blir kald på hendene. Da er det viktig å putte hanskene på kropp, under kjeledressen, slik at de er varme og klare til bruk når du er ferdig med jobben som skal gjøres.

– I tillegg har vi kjøpt inn «infrarøde varmere», som man kan holde hendene under og få varme raskt, sier Willersrud.

– Spis ordentlig frokost

– Spis ordentlig frokost

Ved en av maskinene på fryseområdet, inne i alle minusgradene, møter vi Roy Egil Knashaug (bilde). Han er ansatt hos Coop logistikksenter (CLog) og jobber som driftsoperatør på anlegget. Det er Knashaug som sørger for at alt går som det skal, og retter feil dersom det skulle oppstå.

– Ull er viktig. Jeg bruker alltid ull innerst, fra topp til tå, sier Knashaug, der han står med massevis av rim i balaklavaen som han bruker for å beskytte ansiktet mot den strenge kulda.

– Det er også viktig å være opplagt på jobb her. Det er merkbart at du fryser mye fortere dersom du er litt sliten eller uopplagt en dag. Og så er det viktig med en god og ordentlig frokost om morgenen, så du har godt med energi, smiler Knashaug.

Han og kollegene i CLog jobber i rundt en halvtime på «frysa» av gangen, før de får en velfortjent pause i varmebua. Det vanlige er å rullere på jobbskiftene.

For Knashaug betyr det som regel ni dager på fryselageret, og deretter seks dager på avdelingen med frukt og grønt. Der ligger temperaturen på mye mer behagelige 7-12 plussgrader.

Herdet mot sjukdom

Men selv om de jobber i ekstrem kulde hele året blir de ansatte sjelden slått ut av forkjølelse og influensa, som man ofte forbinder med opphold i kulda.

– Vi blir veldig sjelden sjuke. Man blir nok litt herdet av å jobbe i slike miljøer. Jeg tror vi etter hvert tåler kulde ganske mye bedre enn de fleste andre, sier Fidel Concepcion i CLog.

Han er utstyrt med fallsikringssele etter et vedlikeholdsoppdrag helt oppunder taket på kjøla. Det er 20-25 meter over bakkenivå. Det er også der de store viftene som kjøler ned anlegget er montert.

Fidel Concepcion utfører vedlikehold i minusgrader og oppe i høyden, selvsagt med fallsikringssele.

– Det kan være en kald opplevelse når det blåser vind og 30 kalde minusgrader i ansiktet ditt, samtidig som du skal løse en oppgave. Det er viktig å være godt sikret, og at man har vært på kurs og fått god opplæring for å gjøre denne jobben, forteller Concepcion.

Feilfri plukking

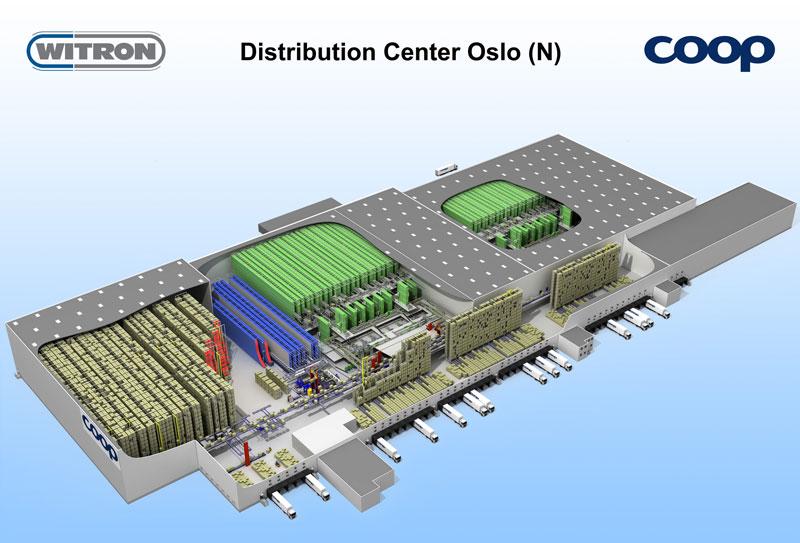

Coop logistikksenter på Gardermoen åpnet høsten 2013. Bygget og fasilitetene er hypermoderne, og prosessene er fullautomatisert.

Witron, som leverer systemer for lagerhold, ordreplukking og logistikk over hele verden, har selv utviklet og programmert teknologien. På store deler av anlegget er det for eksempel ikke mulig å kjøre truck, slik det er vanlig på de fleste tradisjonelle lager.

– Det trenger vi ikke her. Det er maskiner og roboter som transporterer og henter fram varene som skal ut på bilene og videre inn i butikk, sier Are Willersrud.

Varemottaket hos Coop har plass til 33 000 paller med varer. Når bestillingsordre kommer inn fra landets Coop-butikker plukkes og hentes varene fram av maskiner. Systemet har til enhver tid kontroll på hvor den enkelte vare befinner seg og hva som er i beholdning, samt utløpsdatoer der det er gjeldende.

– Feilplukk eksisterer ikke. Systemet fanger opp og varsler umiddelbart hvis det oppdages feil, og det rettes opp på stedet, sier Willersrud, mens han viser fram hvordan de via programvare kan gå inn og følge pakkingen av hver enkelt pall.

– Når alt er datastyrt gir det Coop også mye bedre kontroll på ferskvarer, og vi unngår for eksempel at ferskvare ligger for lenge på lager, sier Willersrud, mens vi på en skjerm ser at pakker med einerøkt laks legges på pall – snart klar for utkjøring.

Site Manager Are Willersrud og Einar Jelstad i TOOLS.

Transport- og miljøgevinst

Pakkingen hos Coop er blitt så automatisert at varer som skal ut i butikkene, oftest lastes inn i biler helt uten å ha blitt rørt av menneskehender. Med automatiske prosesser gjøres selve plukkingen tettere og bedre enn det som ville vært mulig manuelt av mennesker. Varene pakkes også på bilene tilpasset hvordan butikkene er bygd opp.

– Det gir mer effektiv styring av tid og plass når vi får pakket bedre og tettere per pall med varer, sier Willersrud.

Det er nødvendig, og en stor fordel, når noen biler skal så langt som til Tromsø.

– Automatiseringen her på logistikksenteret gjør plassutnyttelsen bedre. Da sparer vi mye på transport. Og ikke minst er det en miljøgevinst her ved at vi får pakket tettere og mer effektivt. Dermed reduserer vi også antall biler på veien, sier Willersrud.

Krever med kompetanse

Inne på logistikksenteret er det blant annet installert vanvittige 9000 elektromotorer. I tillegg er det 6500 meter med lettgodsbaner og 3100 meter pallebaner. Som industrimekaniker i Witron er det Roy Kenneth Morsunds oppgave å drive vedlikehold på alt av mekanikk i dette systemet.

– Jeg gjør alt av mekaniske jobber, sier Morsund, som nettopp er ferdig med vedlikehold av drivenheten til en kran.

Det gjelder å kle seg godt og smart for de ansatte på Coops logistikksenter.

Are Willersrud forteller at å jobbe på et lager som dette krever mye mer kompetanse hos de ansatte enn det gjorde tidligere.

– Dette er blitt prosessindustri. Det krever et helt annet kunnskapsnivå og helt annerledes opplæring enn tidligere, sier Witrons site manager.

Roy Egil Knashaug og Fidel Concepcion i CLog nikker bekreftende.

– Jeg jobbet også på det gamle fryselageret til Coop på Grorud i Oslo. Der var det mye mer manuelt og tungt fysisk arbeid, sier Knashaug.

– Før ble jeg sliten fysisk. Nå er jeg mer sliten i hjernen etter endt arbeidsdag, ler Concepcion, før Knashaug legger til:

– Jeg merker stor forskjell på den fysiske belastningen. Det er to forskjellige verdener, rett og slett. Jeg stortrives her på det nye logistikksenteret til Coop.

Tekst & foto: Anders Vindegg

Coop logistikksenter på Gardermoen

- Logistikkanlegget til Coop dekker 52 000 kvadratmeter og leverer mat og andre forbruksvarer til alle Coops kjedekonsepter.

- Witron er leverandør av maskiner, roboter og teknologi, og drifter maskinene for Coop.

- 32 roboter stabler varer på pall døgnet rundt og håndterer opp til 600 kolli per robot i timen.

- På anlegget jobber ca. 290 personer (ca. 250 er ansatt i Coop og 40 i Witron).

Anlegget inneholder blant annet:

- 900 kontrollpaneler

- 6 500 meter lettgodsbaner

- 3 100 meter pallebaner

- 12 000 fotoceller

- 9 000 elektromotorer

- 3 500 magnetbrytere

- 3 250 kontrollere

- 1 000 skannere og RFID-lesere

- 650 kilometer kabler

- 24 store pallekraner